Csőhajlítók profilcsövekhez: tervezési jellemzők és független gyártás

A csőhajlító egy kézi típusú, vagy egy olyan gyártóberendezés speciális eszköze, amely egy bizonyos szögben különböző anyagok csőinek meghajlítására szolgál. A soros eszközök a működési elvben különböznek egymástól, és különböző típusú meghajtókkal rendelkezhetnek, de ezen eszközök bármelyikének használatához némi tapasztalat szükséges.

Az alumínium, króm, réz, közönséges és rozsdamentes acélból vagy műanyagból készült csövek 5-1220 mm átmérőjűek vagy más szelvényű profilok használata lehetséges. Hajlítási szög - 180 fokig.

Eszköz és cél

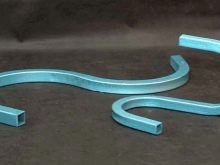

A keresztmetszetű, ovális és négyszögletes csöveket profilnak nevezik. Ilyen gép lehet kézzel készíteni, vásárolni egy boltban vagy az építőanyagok piacán. Ebben a cikkben azt fogjuk megvizsgálni, hogyan készítsünk ilyen eszközt saját kezével.

A lombkorona, az üvegházhatású keret, a lombkorona, a fémbútorok és egyéb szerkezetek gyártása során célszerű a hajlított alakú csöveket használni, mivel ezeknek a csöveknek sík felületük van, így kényelmes a tetőfedő anyag felszerelése. Életkörülmények között nem könnyű a cső hajlítása deformáció és gyűrődés nélkül.

Ezért egy csőhajlítót használunk. A legtöbb esetben a készülék hidromechanikus vagy elektromechanikus meghajtással van felszerelve. Ezzel lehetséges, hogy a csövet bármilyen mértékben hajlítsa meg. Alkatrészek gyártásához speciális csöveket hajlíthat speciális gyártási mechanizmusokra. De figyelembe véve a magas költségeket, jobb, ha saját kezével szerelünk egy csőhajlító gépet otthon. A szerelvény rendelkezésre álló és gyakran rendelkezésre álló anyagokból készül. A könnyűszerkezet nem igényel sok helyet a garázsban vagy az udvarban.

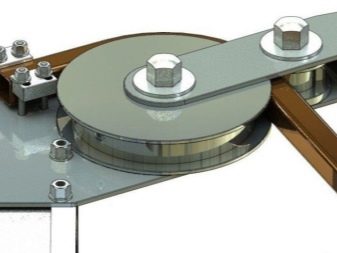

Az ilyen géphez használt fő részek a tengelyek (görgők), a kar (aljzat), a hajtólánc, a hidraulikus henger, a forgástengely, az eszköz kerete. A keret zárható és nyitott. Az ilyen eszköz fő összetevője a teljesítmény-szerepet betöltő hidraulikus henger. Az önálló csőhajlító működési elve mindig ugyanaz - a munkadarabot a görgő leállítja, és középen egy ütközőhenger, amely nyomást gyakorol a csőre, és a kívánt sugárra hajlik.

A görgők hengeres vagy hornyosak, a munkadarab méretétől és alakjától függően. Széles és lapos profil esetén a sima görgők kényelmesek, nagy és keskeny hornyos görgőkre van szükség. Több igény esetén univerzális görgők. Szükség esetén a vezetősínek a csőszerű alaphoz vannak rögzítve. Ez a mechanizmus fizikai erőt igényel. A hidraulikus hajtással felszerelt gépek munkájának megkönnyítése érdekében. Ezen kívül elektromos hajtómotorral (egy féreg féreg) vannak felszerelve. A hajtómű típusának megválasztása a cső átmérőjétől függ. Az ilyen kiegészítő berendezések lehetővé teszik a nagy átmérőjű csövek hajlítását.

A működés elve

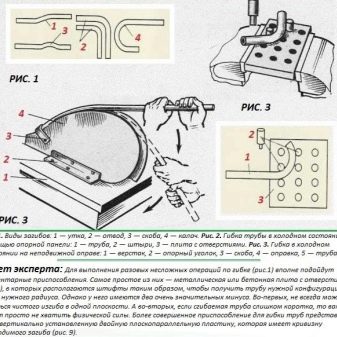

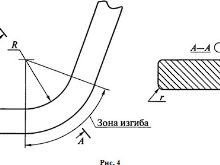

A profilcső kanyarodása gördülő vagy gördülő elv alapján történik. A kis szakasz csöveinek meghajlításához használhat egyszerű, egyszerű módszereket, amelyek nem igényelnek komplex mechanizmus létrehozását.

Ezek a következők:

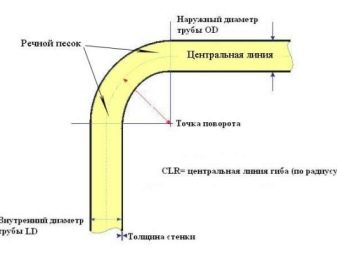

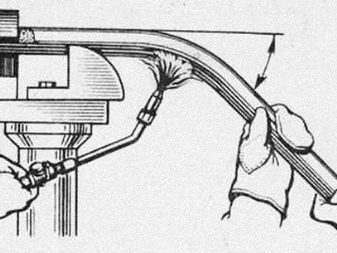

- Homok kitöltése. Az előkészített cső belsejét előzetesen szárított és szitált finom homokkal töltjük. A mindkét oldalon lévő lyukak forgalmi dugókkal zárva vannak.Továbbá a cső a kívánt alakú mintázatban hajlik. Szükség esetén a hajtás helyét egy fúvókával vagy egy gázlámpával melegítjük, amíg meg nem jelenik. Ez a módszer időigényes, alacsony minőségű és alacsony pontosságú.

- Töltse fel a vizet. A profil vízzel való hajlításához először fagyasztani kell. A csövet az egyik végén lezárjuk, vízzel töltjük és hidegbe töltjük. Semmi esetre sem szabad a cső mindkét végét dugóval lezárni, hogy a jég kiszélesedésekor a cső ne szakadjon meg. Ezután a fagyasztott profilt sablon segítségével hajlítjuk. Ez a technológia jól alkalmazható vékonyfalú réz és alumínium csövekhez.

- Spring. Előre a fémhuzalból egy spirál hullámzik, mérete 3-5% -kal kisebb, mint a belső profilszakasz. A rugó belsejében van elhelyezve, és a csövet a sablon segítségével egyszerű módon hajlíthatjuk. A munka befejezése után a rugót eltávolítják, kiegyenlítik és újra felhasználhatják.

- Hegesztés, vágás. Ezt a módszert alkalmazzák, ha a hajlítási sugár minimális, és a cső vastagfalú. A tervezett kanyar belső oldaláról a korábban előállított geometriai számítások szerint a szegmenseket egy daráló segítségével vágjuk. A csövet a kívánt sugárra kell billenteni, és a kivágások csatlakoztatott oldalait hegesztőgép segítségével hegesztik. Esztétikai célokra a hegesztési varratokat darálóval őröljük.

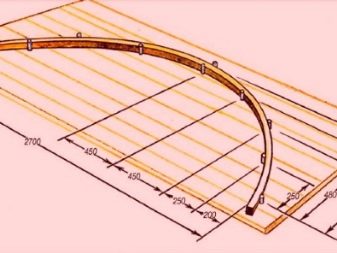

- A legegyszerűbb megoldás a csőhajlítás sablon segítségével. Ez a módszer nagy mennyiségben azonos típusú üres lemezek gyártására szolgál. Az ilyen sablonok gyártásához legalább 2-3 cm vastagságú fa lapokat használjunk, bármely anyag határolóit (oldalait) a kész minta szélein helyezzük el, így a profil nem csúszik le a munka során. A rendszer rögzítése a padlóra vagy bármely síkra határozza meg a fémprofilt. Miután az üllő és a sablon között építették, óvatosan nyomjuk meg a másik végét, biztosítva az egyenletes nyomást az egész síkon. A cső préselésének megkönnyítése érdekében egy további kart, egy csörlőt használnak. Ez a módszer olyan profilra alkalmas, amelynek átmérője legfeljebb 1 hüvelyk. Ha nagyobb profilt használ egy fából készült sablon helyett, akkor erősítésű lapokat használnak, megtartva a kívánt sugarat, betonbázisban rögzítve vannak.

Ennek a módszernek az előnye az alacsony költség és a könnyű munkavégzés, de a munkadarabok pontossága és minősége a feldolgozás során az alacsony árakkal fog különbséget tenni. Ezenkívül minden alkalommal új mintázatot kell készítenie, amikor meg kell hajlítania egy másik sugarat. Ez az opció jól alkalmazható az alumínium és a rézcsövek hajlítására.

A fenti módszerek izomszilárdsággal működnek, ezért csak alacsony szilárdságú vékonyfalú profilokhoz használhatók. Nagyobb keresztmetszetű csövek esetében speciális gépeket kell alkalmazni elektromos mechanizmusokkal. Ez azonban nem jelenti azt, hogy meg kell vásárolni egy termelési gépet meghibásodás nélkül. A kézi sebességváltó könnyen összeszerelhető.

Géptípusok

A működési követelményeknek megfelelően rögzített (álló) és kézi gépek vannak. A gyárakban a helyhez kötött szerkezeteket nagyobb mértékben használják. A saját kezűleg készített kézzel készített eszköz alkalmasabb a háztartási munkára.

A hajtástól függően többféle csőhajlító eszköz létezik:

- hidraulikus (használt hidraulikus csatlakozó). Vannak helyhez kötött és kézi. A csövek átmérője legfeljebb 3 hüvelyk. Ezeket a gépeket speciális iparágakban használják, és lenyűgöző mennyiségű munkát végezhetnek.

- Mechanikai. A nyomást manuálisan alakítják ki a főcsavar vagy a kar segítségével.

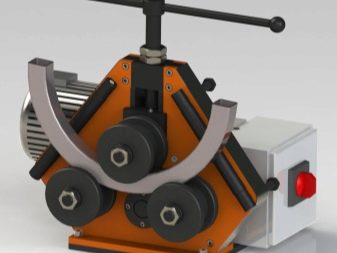

- Elektromos. A hajlítás az elektromos motor rovására történik), amely alkalmas bármilyen cső hajlítására - mind vékony, mind vastag falakkal. Az elektronikának köszönhetően a hajlítási szög pontos számítása történik. Az ilyen csövek nem deformálódnak.

- Electro. A hidraulikus henger elektromos motorja van.

A csőhajlító gépek a csőhajlítási kapacitásnak megfelelően olyan mechanizmusokba vannak osztva, amelyek 16 mm-es, 20 mm-es, 32 mm-es, 50 mm-es, 76 mm-es átmérőjű csövekkel működnek.

A cső különböző módon hajlítható.

Ebben a tekintetben a hajlító módszer a hajlítási módszerrel:

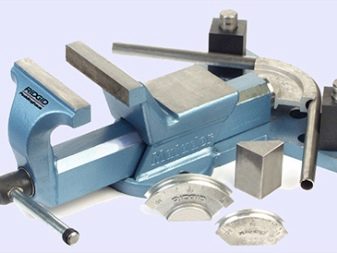

- Szegmensben. Speciális eszközzel vannak ellátva, amely egyszerre húzza és hajlítja a munkadarabot a szegmens körül a kívánt szögben.

- Gépkeresztmetszet nézet. Speciális, hajlító alkatrészből álló mechanizmussal van felszerelve.

- Rugós eszközök. Rugókkal van felszerelve. Ilyen gépeken fém alkatrészek kezelhetők.

- Gyep. A munkafolyamat megkezdése előtt egy vezetőből áll, amely a csőbe kerül. Egy ilyen tüskével ellátott elem megvédi a részt az alakváltozástól és az egyengetéstől. Ezt a gépet autóipari csövek gyártására és alumínium csövek hajlítására használják.

- Szöszmentes A hajlítást úgy hajthatjuk végre, hogy a részt a hajlító görgőn tekercseljük.

A munkadarab hosszának, amelyet hajlítania kell, kétféle eszközt kell használni:

- emelőgépek;

- gördülő eszközök.

A leggyakoribb használat a kar típusú eszközök. Ipari termelésben is rendelkezésre állnak a gyep és a keresztkötésű csőhajlítók. Az ilyen gépek működési elve két vezetőgörgőből és nyomásmérőből (tüske) áll. Egy ilyen mechanizmus lehetővé teszi a kerek fémcsövek kis területeken történő hideg feldolgozását. Kis méretének köszönhetően a szakértelemben a technikai kommunikációs szerelők körében leggyakoribb eszköz a hajlítóhajlító. A készülék nevét az okozza, hogy a design hasonlít a kereszttartóhoz.

De ez a fajta módszer egy csőhöz vezet, amely a külső hajlítási sugár mentén tisztességes szakaszra vezet, ami befolyásolja a falvastagság csökkenését és szakadását. Közelebbről, a keresztkötéses módszer nem alkalmas vékony falú csövek hajlítására.

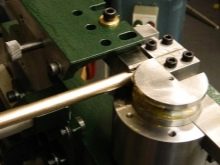

A kis hajlítási sugarú, nagyszámú monotípusos alkatrészek gyártásához csőhajlítót lehet használni. Ez az egység két, a tengelyekre rögzített, különböző átmérőjű görgőből (kerékből) áll. A cső egyik végének a kerékhez való rögzítésével a legkisebb átmérőjű henger (fő kerék) nyomás alá helyezi a munkadarabot, miközben a görgőt a munkadarab szelvényén át gördíti. Miatt, amit a cső meghajlított a nagy csiga felületén, megszerzi az alakját. Ennek a módszernek az egyetlen hátránya, hogy nagyobb sugarú görbék kivonása nem kivitelezhető.

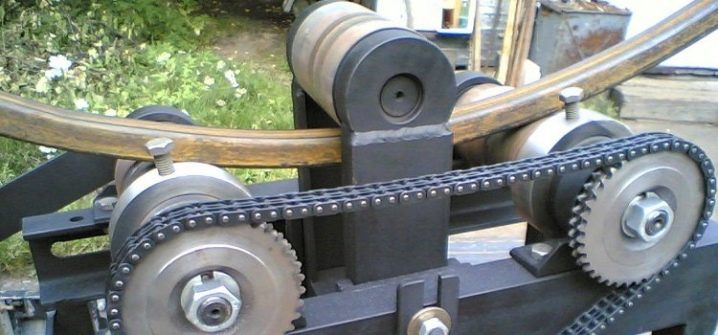

A gyakorlati és sokoldalú munka gördülő (hajlító) gépek, kézzel készített, amelyben beállíthatja a fémcső deformálási szögét. A gördülőgép legegyszerűbb rendszere egy bázisból és egy ráerősített hajtótengelyből áll, amelyek egymástól egy bizonyos távolságban helyezkednek el. A nyomást egy mozgó henger hajtja végre a csőre, és húzását a fő tengelyek forgatásával végzik. Kis sugarú hajlítások esetén 50-100 futást kell végrehajtania. A deformáció elkerülése érdekében a terméket ugyanolyan sebességgel kell görgetni. A gördülő mechanizmus összeszerelése a háztartási környezetben nehéz lesz, mivel a forgatás és a hegesztés szükséges.

Szükséges eszközök és anyagok

Először pontos mérésekkel és a szükséges anyagokkal kell kidolgozni a helyes rendszert (rajz). Mielőtt összeszerelné a gépet, meghatározzuk, hogy melyik profilhajlítási sugár szükséges. Ennek alapján válassza ki a járókerék méretét.

A házi gép rajzának elkészítésekor be kell tartania a fő szabályt - az építés erejét és könnyűségét. A következő elektromos szerszámokra is szükség lesz: hegesztőgép, csavarhúzó, bolgár, vágó- és csiszolótárcsa, kalapács, alátét, fúró.

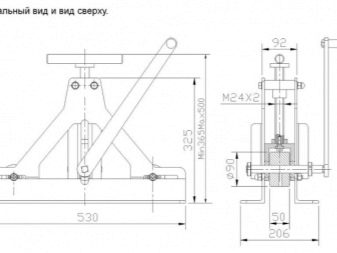

Építési rendszer

Lehetőség van egy hidraulikus gép kialakítására a 2 csatornás részből, 4 szögből és 2 részből álló ujjakból egy traktor pályáról. A cső elhajlása a szokásos hidraulikus kart (jack) legalább 5 tonna erővel biztosítja. Fém "cipő" van felszerelve. Rendelhető és megvásárolható egy forgórészről, vagy a régi tárcsából. A "streamlet" szélességének meg kell felelnie a profil szélességének. A szíjtárcsa fele levágása és egy aljzat fúrása a rúdhoz, egy hidromechanikus meghajtórendszert kapunk. A házi gép alapja 4 sarok (60-80 mm-es polc), amelyek a fémlemezhez vannak rögzítve. Két csatorna hegesztett a felső sarkokhoz szinkronban. A lyukak szimmetrikusan fúrva vannak a csatorna falaiban, hogy szabályozzák az üres kanyar szögét.

Egy ilyen gép nagyon könnyen használható. A csatorna lyukaiban két fém ujj van elhelyezve, és a görgők megállnak. A cipővel ellátott aljzat úgy van megemelve, hogy a profil és a megállók közé illeszkedjen. A szerelés után a csövek a dugófogantyúra hatnak, és a kívánt kanyarot alkotják.

A csőhajlító saját kezűleg is kialakítható. Ahhoz, hogy megépítsük, két lineáris méterre lesz szükséged a csatornára (15-20 cm-es falszint), amely az állvány és az alap. A görgőkhöz 6 kis fémcsövet használhatunk, amely a csapágyak tartóként szolgál. Ezért a cső belső méretének meg kell felelnie a csapágy külső értékének. Miután a tekercs a tengelyeket hajlító görgőkhöz teszi, folytassa az ágy összeállításához.

A közbenső ütköző tengelyére rögzített fogantyú elfordulása miatt a formázott cső hajlítása történik. Lehetőség van a profil hajlítási sugárának beállítására a lengőcsatorna billentésével és a szélek mentén található görgőkkel. Ebből a célból a tekercseket nem hegesztik a kerethez, és csúszást eredményeznek. A hidraulikus aljzat autóval cserélhető.

A legegyszerűbb géphez a következő elemek szükségesek:

- jack;

- erős rugók;

- Acélprofilok keretszerkezethez;

- görgők (tengelyek) - három darab;

- hajtáslánc.

Ezután gyűjtsük össze az eszközt. Tartós keretet szerelünk fel, melynek részleteit hegesztéssel vagy csavarokkal csatlakoztatjuk. A rajz szerint állítsa be a forgástengelyt és a görgőket. A tengelyek úgy vannak rögzítve, hogy a két külső tengely a középső fölött helyezkedik el, és ívet képez. A görgők közötti távolság meghatározza a profilcső hajlítási sugarát. Egy ilyen mechanizmus működtetéséhez láncátvitelt alkalmaznak, amely három fogaskerékből és egy régi láncból áll (autó, motorkerékpár vagy egyéb berendezés alkatrészei). Ahhoz, hogy a teljes összeszerelt rendszert működésbe hozzuk, szüksége lesz egy fogantyúra, amely az egyik görgőhöz (tengelyhez) csatlakozik, és létrehozza a szükséges forgási erőt.

A profilcső hajlítására szolgáló gép kézzel is létrehozható. Erre a mechanizmusra az ágy 77 csatornás és 10 cm magasságú csatornából áll.

A konstrukciót az utasítások szerint állítjuk össze:

- Az 5 milliméter szélességű fémcsíkból kis tengelyekre 4 fő állványt vágnak, a profil mentén halad. A felső végén a lebeny kivágja a görgők forgási tengelyének nyílását. Az állványok mérete - 5 * 10 cm.

- Az állványokat hegesztőgép segítségével rögzítik a csatornához, 30 cm-es távolságot tartva. A tengelyek görgői megtalálhatók az építőanyag-piacon.

- Ezután egy 8 mm-es vastagságú fémlemezből egy lemezre vágunk. A lemez mérete 25 * 25 cm, a lemezen központi görgő van felszerelve, amelynek elforgatásával a profil mozog.

- A lemezek végén 10 mm szélességű, szuperglúttal rögzített fadarabok vannak elhelyezve. Annak érdekében, hogy a görgő elfordításakor ne tapadjon a lemez, szükségünk van ezekre a tartókra.

- A henger felszereléséhez 2 csapágyra lesz szükség, amelyek mélységében a tengely tengelye forog.A csapágyakat csavarok segítségével rögzítik a tartók belsejéből fúrott nyílásokban.

- Ezután 4-es, 40 cm hosszú állványt kell készítenie az 50-es sarok segítségével, és a hegesztéssel rögzíteni kell a lemez szélein a főtengellyel, rögzítve a gépállomáson (csatorna sávon). A lemezt a pillérek középső részébe helyezik, és a görgők tengelyei közötti távolságot megegyezik a profil azon méretével, amellyel dolgozni kíván.

- A 8 mm-es fémlemezből kivágjuk a csatlakozókat, hegesztésük a rack felső részéhez van rögzítve. Ezután egy lapot kell készítenie a gép borítója alá, amelyben a beállítócsavar be van szerelve. A lemez belsejéből egy furatot fúrnak a használt csavar átmérőjének megfelelően.

- A 10 mm átmérőjű csavarok furatait fúrják a dugókba, és a fedőlemez rögzítve van az állványokban.

- A menetbe egy szálat vágunk be, és egy sarokba van csavarva, amelynek közepén a szorítócsavar forog.

- Egy 15 mm-es sarok van hegesztve a lemezre, amely egy külső csavaros. A csavar alatt a sarokban fúrt nyílás, a sarok szinkron tengelye. Megfelelő szálat vágunk a nyílásban.

- A főtengely fogantyúját továbbra is rögzíteni kell, és rögzíteni kell a görgő tengelyéhez. A fogantyú a redőnyök szelepéből vagy a kívánt hosszúságú megerősítésből készülhet.

Szerelési technológia

Az összeszerelt szerkezet nedvességtől való megóvása érdekében speciális megoldással van ellátva, amely megvédi a rozsdát, majd festeni. A hidraulikus gépekben különböző anyagokból és vastagfalú termékekből kialakított cső hajlítását hajthatjuk végre. Végezzen hasonló eljárást a hideg és meleg (előmelegítő cső) módszerrel. A forró módszer célja - a cső külső vagy forró levegőjét felmelegíti a csőbe, ami növeli annak plaszticitását, a hajlítási minőség mutatói nőnek. Hideg - ez a módszer egyszerű, műanyag csövekhez használják.

A hajlítás előtt az ilyen csövek sóval, olajjal, homokkal, vízzel vannak feltöltve, ami lehetővé teszi, hogy a cső jelentős károsodása nélkül a legmagasabb minőségű hajlítást hozzák létre.

Hasznos tippek

- A különböző típusú levehető hengerek lehetőséget nyújtanak arra, hogy mind a formázott csővel, mind a körkörösvel dolgozzanak.

- Ahhoz, hogy a hajlítószerkezet a leginkább multifunkcionális legyen, a tolóhengereket mozgatni kell. Ennek következtében megváltoztathatja a cső törésének sugarát.

- Ha a hajlítást sablon segítségével hajtjuk végre, akkor a csőnek a mintához való megfelelő illeszkedése érdekében vasalót lehet használni az ütközéshez.

- Ha a profilcsövet a legnagyobb sugár alatt kell hajlítani, akkor helyesebb egy háromgörgős csőhajlító használata.

- Emlékeztetni kell arra, hogy a profil elveszíti erejét a kanyarban. Ezért, ha 90 fokosabb szöget használnak, helyesebb a cső vágása, és hegesztéssel adja meg a kívánt hajlítási szöget.

- Minden gyári géphez egy részletes használati útmutató tartozik, amelyben a készülék összes jellemzője és műszaki adata szerepel. Annak érdekében, hogy a gép hosszú ideig és meghibásodások nélkül szolgáljon, a munka megkezdése előtt meg kell ismerkedni az utasításokkal.

- Ne feledkezzünk meg az egyéni védőeszközökről. A darálóval végzett munka során szemüveget vagy biztonsági pajzsot kell használni, és a hegesztési munkákat speciális ruhákban, kesztyűkben és hegesztőmaszkban kell elvégezni.

A következő videóban megtalálhatja a csőhajlító otthoni összeszerelésére vonatkozó teljes utasításokat.