A profilcsövek specifikációi és telepítési módjai

A modern építőanyag a kohászati ipar által kínált profilcső. A profilcsövek szállítószalag-gyártását a múlt század közepén indították, de csak most már az építőmunkákban jelentős szerepet kaptak az ilyen anyagok felhasználása.

Jellemzők

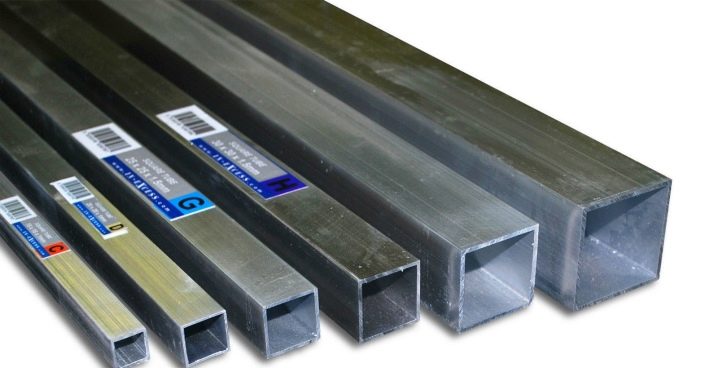

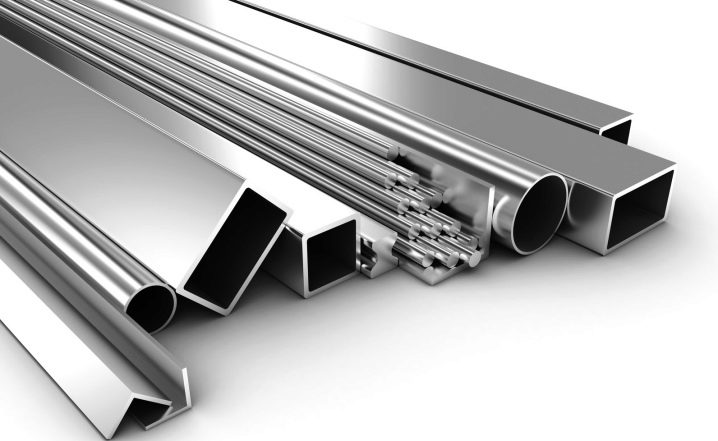

Az üres rúd típusú csövek különböző szelvényekkel, például négyzet alakúak és akár oválisak is lehetnek. Különböző anyagokból készülnek.

Lehet, hogy:

- rozsdamentes acél;

- szénacél;

- alacsony ötvözött acél;

- műanyagból.

Ami az ilyen csövek gyártási folyamatát illeti, kerek szelvényeket változtat a kívánt formában: négyzet, ovális vagy téglalap. A használt szalag gyártása során, amely egyfajta fémréteg, vagy olyan anyag, amelyet később gyártásra használnak. Így a már elkészült formában speciális csővezeték segítségével már a szükséges szelvényformát kapja.

A profilozott cső lehet alumínium, fém, horganyzott. Ezenkívül megjelenése eltérő - külsőleg négyzet alakú, téglalap alakú, beleértve a vastagfalú és vékonyfalú. A profil nézetnek sokrétű része van. A profilcső minimális szakasza 1x1 cm, de a szelvény maximális mérete elérheti az 50x40 cm-t, a termék vastagsága tekintetében 1 mm és 2,2 cm között lehet, amelyek képesek ellenállni a maximális terhelésnek, mivel a sík felület egyenletesen egyenlő elosztja azt a szegmensben. Egy ilyen termék súlya kicsi, mivel a középső cső üres. Ily módon a gyártott kialakítás lényegesen könnyebb.

Profilozott csöveket használnak:

- a jövőbeni építés kereteinek megszervezése;

- platformok és nagy stadionok elrendezésére;

- ívek és hidak építésére és rekonstrukciójára;

- a mezőgazdasági parcellák átmérőinek építésére;

- a hirdetőtáblák alapja;

- kis típusú manzárdok vagy épületek építésére;

- ipari felhasználásra szánt válaszfalak vagy helyiségek építésére.

Nagyon fontos az anyag tömegének munkájában. Annak érdekében, hogy megértsük, hogy a cső mennyi súlya van, és hogy alkalmas-e a szükséges munkára, segít egy asztal, amelyet a gyártó minden csőmárkahoz csatol. Adatai alapján megállapíthatja, hogy képes lesz-e hajlítani otthon. Meg kell jegyezni, hogy ez az anyag néhány építési munkában és szerkezetben alapvető. Használható a raktárépület átfedésének kereteinek megszervezésére. Így kap egy megbízható és megfizethető design.

Ha az állványzat profilcsövekből van kialakítva, akkor könnyen el lehet jutni bármely épület homlokzatára javítási vagy megmunkálási munkákhoz.

Tekintettel arra, hogy az ilyen típusú csövek rövid idő alatt könnyen csatlakoztathatók, használatuk során torony daru felszerelhető, és nem kell nehézgépeket használni.

Ami az anyag jellemzőit illeti, többek között a következők:

- e csövek használata gazdaságos megoldás, mivel a nagy épületek építése kevés anyagot igényel;

- a telepítés sebessége és könnyűsége jelentős előnyt jelent, ami lehetővé teszi, hogy rövid idő alatt építsen egy nagy méretű épületet;

- a profil típusú csövek gyártásakor korróziógátló kezelést alkalmazunk, amely teljes egészében alkalmas az egészségügyi és higiéniai előírásokra;

- A profilcső profiljának egy másik jellemzője a teljes szerkezet egyikének cseréje, mivel ilyen munkában nincs szükség a sérült részre szétszerelésre, és elegendő a régi cső eltávolítása és egy új helyének felhelyezése ugyanazon a helyen;

- a szállítás egyszerűségét igazolja az a tény, hogy a csövek négyzet alakúak vagy négyszögletesek, és így biztonságosan rögzítettek egy helyzetben;

- az ilyen csövek ellenállnak a nagy terhelésnek és a hajlításnak;

- használatuk lehetővé teszi bármilyen típusú komplexitású szerkezetek kialakítását.

Annak a ténynek köszönhetően, hogy a profil típusú csövek olyan jellemzőkkel rendelkeznek, amelyek jelentősen meghaladják a kör keresztmetszetű opciókat, népszerűségre tettek szert, és különböző célokra való felhasználásra váltak relevánsnak. De sokan hátránynak tartják az ilyen termékek magas költségét és az alacsony korrózióállóságot.

típusok

Nehéz a proftruby készítése, mint a kerek szekcióval. Ebben az esetben a gyártási folyamat több szakaszban történik. Az első szakaszban az üzem félkész terméket vásárol, nevezetesen olyan fémszalagokat, amelyek vastagsága a kész profilcső falainak vastagsága lesz. Ezután a szalagot kihúzzák, hosszirányú vágást eredményeznek, kiegyenesítik, levágják a szalagok végeit, hegesztési munkát végeznek és helyezik a tárolóeszközre. Ezen a készüléken egy kör keresztmetszetű cső készül, majd egy fröccsöntő gépbe kerül. Ez a gép a csőszakaszok előzetes hegesztését végzi, és olyan berendezéseket indít, amelyek hőmérséklet-feldolgozást végeznek, és egy kerek cső profilszakaszát képezik.

A gyártás befejezése után a terméket ellenőrzik a GOST-szabványoknak való megfelelés szempontjából. Ilyen vizsgálathoz hibajavítást végeznek, a terméket vizuálisan ellenőrzik, és a méreteket ellenőrzik. A végső szakaszban a gyártott csöveket egyes darabokra vágják és csomagolják.

A gyártási folyamat eltérhet, mivel a csövek lehetnek zökkenőmentesek, melegen hengereltek és hidegen hengereltek. Ezenkívül még a profilszakaszú anyagok létrehozására szolgáló technológia is eltérő lehet.

A csövek típusai:

- Zökkenőmentes meleg. Ez az opció nagy szilárdságú, korrózióálló.

- Profil hidegen hengerelt. Úgy tervezték, hogy ellenálljon a nagy és rendszeres nyomásnak. Ezen túlmenően az ilyen termék kiváló sűrűségi mutatóval rendelkezik.

- Hegesztett profiltípusú rész. Ez a típus jó sűrűségjelzővel rendelkezik, és hosszú távú működésre tervezték.

Ha az ilyen csövek használatáról beszélünk, akkor a szabványos fajtához tartozók használhatók csővezetékek vezetésére, kábelberendezések húzására, állványzat létrehozására, és egy bizonyos szakasz kerítésére is. A törzsvezetékeket olyan csővezeték építésére használják, ahol nyomásesés lehetséges. Vannak hőálló fajták is, amelyeket ipari és élelmiszeriparban használnak, és speciális profilú csöveket használnak, amelyeket az autóalkatrészek létrehozására használnak. Ami az épületek felállításához használt csöveket illeti, ezek szerkezeti profilfajták. Segítségükkel a felhőkarcolók építéséhez szükséges daruk és egyéb nehéz berendezések építésében eltűnnek.

Különösen figyelembe kell venni a cső alakját. Ezeket egy ovális, téglalap alakú, négyzet alakú és lapos részből készítik. Ezen túlmenően az anyagok eltérőek. Lehet fém vagy műanyag. A fém a leginkább igényelt anyag, mivel tartós. Ami a műanyagot illeti, stabilitása alacsonyabb, de az ár elfogadhatóbb.

Termelési szakaszok

A cső gyártási folyamata több szakaszból áll:

- a kapott szalag feldolgozása;

- gyártás kerek szekcióval;

- váltás kerekről alakra;

- hőkezelés és vágás a kívánt méretre;

- szabályozza a GOST-ot.

A profilcső gyártására szolgáló anyagot fémhengerek formájában szállítják a növénybe. Ezeket a tekercseket lehúzzuk és vágógépre vágjuk. Miután a tekercset a kívánt szélességre vágjuk, a szalagokat egy hosszúra hegesztjük és a dobra tekercselik. Ez azért szükséges, hogy a marógép ne álljon le. Így elkerülhető a termelési zavarok.

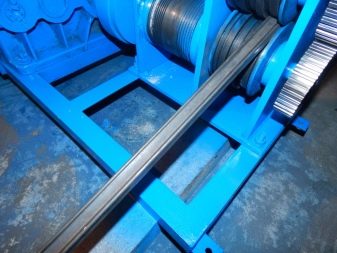

Ezután a tányérot a dobból a formázógépbe tápláljuk, amely kör alakú keresztmetszetű csőhüvelyt állít elő. Ebben a szakaszban olyan cső kerül kialakításra, amely nem záródik le egy varrással. A fém kialakítása a vakolat kialakításának szakaszában történik. A feldolgozás után a munkadarabot a hegesztésre szerelt malomra szerelik fel, amely hegeszti a csövet. A hegesztést kemencében, azaz árnyékoló gáz alkalmazásával vagy nagyfrekvenciás árammal végezzük. Ami a varrást illeti, lehet egyenes vagy spirál. Annak érdekében, hogy a hegesztési varrat megbízható és tartós legyen, a gép megnöveli a varrási éleket. Ily módon egy sorozatot kapunk - az olvadt fém felesleges csöpögését a profilcső felületére préselik, az extra furatot egy vágó segítségével távolítjuk el, és e szakasz végén a csövet emulziós kompozícióval hűtjük.

A következő lépésben a profilcső szükséges keresztmetszete a cső kör alakú részéből van kialakítva. Ez az eljárás egy vagy két különböző változatban történik. Például, ha szükség van egy ovális vagy lapos részű cső létrehozására, akkor a munkadarabot át kell vezetni a kalibrációs típusú görgőkön. Ezek úgy vannak kialakítva, hogy a munkadarabot a teljes hosszban igazítsa. Ha szükség van egy négyzet alakú, négyszögletes vagy bármely más szakaszra, akkor az előző lépéshez egy másik lépést adunk - a munkadarab átugrása egy profilozó gépen keresztül. Ő már automatikus üzemmódban alakítja ki a vezérlőn létrehozott részt.

A gyártás végén a kapott csövet ugyanolyan hosszúságú szegmensekké vágják, a szabványoknak való megfelelés érdekében vizsgálatot végeznek, és ha minden összeillik, akkor csomagolják és elküldik a címzettnek.

A cső további védelme érdekében hideg vagy meleg galvanizálást kell végezni. Forró horganyzás esetén ezután a csövet forró cink fürdőjébe tisztítják, és a hideg módszer alkalmazása esetén a termék felületére por vagy polimer festékréteget viszünk fel.

méretek

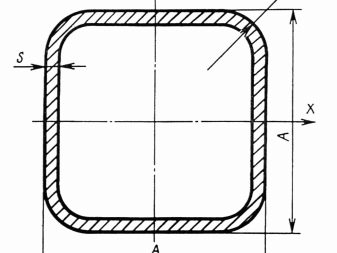

A szabványok szerint a különböző szakaszok csövek méretét a gyártásukhoz használt nyersanyagok alapján számítják ki. Egy ilyen fém sűrűsége 7,85 g / cm2. A profilszakaszú csövek esetében bizonyos kritériumok vannak meghatározva a GOST 8645-68-ban.

A termékkövetelmények a következők:

- a külső fal hossza 1,5 és 18 cm között van;

- a külső szélesség 1-15 cm lehet;

- a falvastagság 1 mm és 1,2 cm között is lehet;

- szakasz lehet a legkülönbözőbb;

- a súly számítása méterben történik, például egy méter lehet 300 gramm és 55 kilogramm, minden függ a csőszakasztól.

Így a négyzet alakú keresztmetszetű profilcső a GOST szerint állítható elő, amely lehetővé teszi olyan külső bordákkal rendelkező csövek gyártását, amelyek hossza 1-18 cm, és a fal vastagsága 1-6 mm. Ebben az esetben a keresztmetszeti terület 0,343 cm2 és 90 cm2 között változhat. A súly 269 gramm / 1 méter és 1 kg-ig 70 kg között lehet.

Ha egy ovális keresztmetszetű szerkezetet készítenek, az ilyen termékek gyártásakor nagyobb és kisebb méreteket is használhatunk. A nagy méreteknél az átmérő 6 mm-től 9 cm-ig terjedhet, a kisebb átmérő pedig 3 mm-től 50 mm-ig terjedhet.A falak vastagsága 0,5-2,5 mm lehet. Ezzel a termeléssel 5 mm-es és 11 cm-es külső átmérő is megengedett, ha a cső ezen paraméterek szerint készült, akkor a termék egy méteres súlya elérheti a 4 kg-ot.

A GOST meghatározza a fogyasztók körében leginkább igényelt csövek méreteit és egyéb paramétereit. Ilyen csövek gyártásakor egy nagyszámú termékkel rendelkező vevő számára külön rendelkezést lehet tárgyalni a GOST-ban.

Terhelési számítás

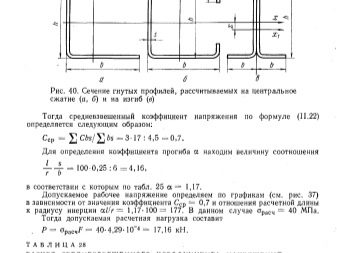

A profilcső kiválasztásakor a vevőnek tudnia kell, hogy mennyire fontos a hordozószerkezetek paramétereinek és terhelésének kiszámítása. De nem mindenki tudja, hogyan kell megfelelően elvégezni az ilyen számításokat és vásárolni egy ilyen keresztmetszetű csövet, hogy a terhelések alkalmasak legyenek a jövő építésére. Ha korlátok, kerítések vagy üvegházak épülnek a csövekből, akkor számítás nélkül is elvégezhető, de ha ezekből a csövekből lombkorona, tető, védőburkoló stb. Kerül kialakításra, akkor pontos számításokat kell végezni.

Bármilyen anyag tulajdonságai ellenállnak bizonyos terheléseknek. Ebben az esetben sem a kivétel, sem az acél, amelyből a csöveket profilprofillal készítik. Ha a struktúrát egy megfelelő terhelés befolyásolja, akkor képes lesz ellenállni, de sajnos elhajlik. De miután eltávolították a súlyt az építményből, az eredeti helyzetébe visszaáll. És ha meghaladja a megengedett terhelést, akkor kanyarodik, és miután eltávolította a tömeget, a hajlított helyzetben marad.

A terhelési számítások elvégzése során figyelembe kell venni a következő paramétereket:

- cső méretei és metszete;

- építési feszültség paraméterek;

- a forráskód minősége, amelyből a cső készül;

- a lehetséges terhelések típusai, amelyeket a csőszerkezetnek ellenállnia kell.

felszerelés

A profil típusú csöveket a GOST által meghatározott szabványok szerint hozzák létre. Lehetőséget ad arra, hogy az anyagot támogató szerkezetek alapjaként használjuk. Annak érdekében, hogy a szerkezet rövid idő alatt épüljön, a szakemberek speciális kötőelemeket fejlesztettek ki. Lehet, hogy kapcsok, és különböző lemezek és szorítók. A modern építésben a leggyakrabban használt rákos csatolásokat használják. Több anyagot is kombinálhatnak. Ezek lehetnek X-, G- és T-alakúak. Az ilyen rögzítőket horganyzott acélból készítse el. Az ilyen rögzítőrendszer fő előnye két alkatrészből áll, amelyek lehetővé teszik a termékek teljes körű becsomagolását és biztonságos rögzítését.

Szintén használjon olyan rögzítő- és szerelvényrendszert, amellyel a cső csatlakoztatható. A csatlakozók kereszt alakú, hármas és szög alakúak. A kereszt és a póló több csövet csatlakoztathat, és egy sarok segítségével hajlíthatja a szerkezetet.

Ha többféle típusú rögzítőelem van, akkor nem használhat hegesztést, ami nagyon kényelmes, ha egy kis méretű szerkezetet tervezünk, például sátrakat és hasonló kis elemeket.

tippek

Az ebben a cikkben tárgyalt csövek speciális hengereket használnak. Nagy erővel rendelkezhetnek, amellyel a kialakított szakasz alatt lévő csövek deformálódnak. Ha Ön egy ilyen típusú csövet szeretne készíteni, amely nem visel nagy terhelést, például bútorok vagy üvegházak gyártására, akkor elég egy kis gépet vásárolni, amely fémprofilt készíthet. És ha olyan profilcsöveket kell gyártani, amelyek bizonyos terheléseket képesek ellenállni, vagyis azokat hordozószerkezetek tervezésére használják, akkor már szükség van olyan speciális elemek beszerzésére, amelyek speciális technológiával és gyári körülmények között készülnek.

A gyárban a gyártás a következő lépések szerint történik:

- A gyár nagy tekercsvasokat kap, amelyeket a gyártott csőszakasznak megfelelő csíkokra vágnak;

- majd egy hegesztőgépet használva az összes csík egy hosszú csíkhoz csatlakozik, amely egy dobra van tekercselve;

- majd tegye ezt a szalagot a gépbe, amely a csíkot egy kör alakú keresztmetszetű csőben képezi;

- ezután az üregeket egy egész kerek csőbe hegesztik;

- majd a hegesztett elemeket lehűtjük és feldolgozzuk;

- a feldolgozás után a csöveket olyan gépbe helyezik, amely már kialakított keresztmetszetű kör alakú részt, vagyis egy négyzet alakú, négyszögletes vagy ovális keresztmetszetű csövet.

A szakértők azt javasolják, hogy négy hengeret használjon négyszög alakú cső gyártásához, és egy 2 görgős gépet egy ovális cső gyártásához.

A csövek gyártása után meg kell vizsgálni, hogy megfelelnek-e a GOST szabványainak.

Ehhez használja ezeket az ellenőrzési módszereket:

- A hibajelző örvény módszer, amely mágneses és elektromos megbízhatóságot mutat.

- A vizuális ellenőrzés feltárja a hibák, hornyok, szabálytalanságok és hasonló kritériumok esetleges jelenlétét, amelyeket az ellenőrzés korábbi szakasza nem mutathat.

A vizsgálat befejezése után a szerkezetet melegítjük és hűtjük. Így a termék hőkezelésen megy keresztül. Ha öngyártás történik, jobb, ha magas hőmérsékletű kezelést végeznek egy fúvóka típusú lámpával. De jobb, ha nem csinálod magadnak ilyen csövet, mivel 4 tekercs jelenlétét igényli, valamint egy speciális gépet, amely magas zajszintű munkát végez, ami elfogadhatatlan az életkörülmények szempontjából.

Ha egy cső négyzet alakú, akkor a terméknek teljes mértékben meg kell felelnie a GOST 8639-82 szabványoknak. Ha téglalap alakú keresztmetszete van, akkor a GOST 8645-68 szabványait kell betartani, és ha a csőnek ovális keresztmetszete van, akkor meg kell felelnie a GOST 8642-68 szabványnak. A gyártás után azonban meg kell vizsgálni, mivel így biztos lehet abban, hogy a termék minősége.

Az állami szabványok lehetővé tették az ilyen hibák jelenlétét:

- a kész anyag tetején apró csomók, horpadások, kúpok és törmeléknyomok nyomai lehetnek;

- A szabványok szerint a hegesztésnél kis mechanikai sérülés, vékony skála, fémfoltok és nyomok maradványai megengedettek.

A gyártás és ellenőrzés után a végeket egy méretre állítjuk be, a vágást szigorúan 90 fokos szögben végezzük.

Abban az esetben, ha az ilyen alkatrészeket folyadékok nyomás alatt mozgó anyagaként használják, akkor olyan elemeket kell venni, amelyek képesek ellenállni az esetleges nyomáseséseknek. Egy ilyen kritérium kiszámítható egy speciálisan kialakított képlettel. Annak érdekében, hogy a nyomáshatás-indexet négyszögletes vagy négyszögletes rész jelenlétében lehessen kiszámítani, olyan formulákat kell használni, amelyek egy adott szelvényformára vannak tervezve.

Nézze meg a formázott csövek gyártásának módját is.