A habblokkok telepítésének és gyártásának lehetősége otthon

A habbeton nagyon népszerű anyag a kis emeletes építéshez. Az ipari termelés mellett önállóan készül. A különböző típusú blokkok kiadása nyereséges üzlet lehet. Azonban a habhab blokkok gyártása az otthonban több funkcióval is rendelkezik. Mielőtt megvásárolná a kívánt egységet, ötletet kell kapnia az anyag jellemzőiről, a megfelelő eszközök kiválasztásáról, valamint a felhasznált keverékek fogyasztásáról.

Anyagi jellemzők

Habblokkok habarcsból készülnek, amelyek a következőkből állnak:

- homok;

- portlandcement;

- habosító (hab koncentrátum);

- a víz.

Ebben az esetben a habbeton térfogatsűrűsége eltérő lehet. Valójában ez egy beton, amely sejtes szerkezetű. A zárt légbuborékok tömege alkotja. Ez a tulajdonság az anyag kis sűrűségét és hővezetőképességét okozza. Különböző sűrűségi mutatóknál a hab blokkok hőszigetelő, szerkezeti hőszigetelő és szerkezeti anyagokként használhatók alacsony hővezető képességgel.

Általában a sűrűség szintjét a habbeton márka határozza meg. Minél alacsonyabb, annál kisebb mennyiségű keveréket használtak az anyag előállításához. Ez a tény tükröződik a költségben (a habbeton olcsóbb, mint a beton). Viszont viszonylag kis sűrűség esetén előnyös anyagnak tekintik a ház belsejében lévő válaszfalak kialakításában.

A habblokkot könnyű gépelni, a vágást szabványos fűrészfűrészekkel szállítják. Ezenkívül nem zúzódik össze, amikor a körmöket beékelik. Munkájában hasonlít a fára, formája egy téglalap. A blokkok különböző méretűek lehetnek: a standard elemektől a nagyon nagyokig.

A házi habbeton méretei a megvásárolt egység alakjától függenek.

Előnyök és hátrányok

A habbetonnak számos előnye van, ami miatt az építőiparban igény van. Ez az anyag gyakorlatilag nem változtatja meg minőségét és teljesítményét az idő múlásával, nem érinti az öregedést. A környezetbarát anyagok ártalmatlanítják a gyártó, az építők és a háztartások egészségét. Nem bocsát ki mérgező anyagokat a levegőbe, tartósnak és megbízhatónak tekinthető, és garantálja a jó hőszigetelést.

Emellett magas hangszigetelő tulajdonságokkal rendelkezik, csökkenti a modern személy számára fontos zajt. A habblokk tűzzel szemben semleges. Képes stabilizálni a helyiségben lévő hőmérsékleti hátteret, könnyen telepíthető, és a termelés magas jövedelmezőségével is rendelkezik. A kis súly miatt nem hoz létre hatalmas terhelést, mint a beton. Ez lehetővé teszi a költségek csökkentését az alapítvány telepítésekor.

Az előnyök mellett azonban a habbeton hátrányai vannak. Annak ellenére, hogy tartósnak tartják, elveszíti a betont és a vasbetonot. Más árnyalatok magukban foglalják azt a tényt, hogy a habblokk nem hajlítható. A nedvességre instabil, mivel elnyeli azt a környezetből.

Függetlenül attól, hogy az anyagot otthon vagy otthon gyártják, csökken.

Berendezések és eszközök

Hab blokkok gyártásában otthon Szükség lehet az alábbi berendezésekre és tartozékokra:

- cement és homok etetőeszközei;

- a hab generátor legalább 200 l / perc kapacitással;

- bar beállítás;

- vízadagoló;

- vibráló képernyő (nyers képernyő);

- tömlő kilépni a keverékből;

- kompresszor;

- legalább 250 literes betonkeverő;

- speciális formák blokkokhoz vagy vágógépekhez.

Vásároljon ma a szükséges felszerelést az építőanyagok gyártásához az otthonban nem lesz nehéz. Kívánt esetben nem csak egy teljes gyártósort, hanem egyedi alkatrészeket is vásárolhat. Érdemes figyelembe venni, hogy a habblokkok előállítására szolgáló berendezés otthon nem csak helyhez kötött, hanem hordozható is. A vonal szállítható vagy automatizálható. Ezek a tényezők határozzák meg a vásárolt berendezések költségét.

Bármely berendezéskészlet középpontjában egy habgenerátor van. Egy ilyen eszköz naponta biztosíthatja a 100-110 köbméternyi anyag kiadását. A helyhez kötött vonalak megkülönböztető jellemzője a kiváló teljesítmény és a kiváló minőség és az alacsony költség. Tekintettel arra, hogy egy ilyen készlet kb. 1,5 millió rubelbe kerül, ez megkérdőjelezi annak megvásárlását.

A mobil hab-szerelés nem igényel drága habgenerátor vásárlását, ami népszerűvé teszi az építési piacot. Ezzel együtt nem büszkélkedhet nagy teljesítménygel. Ebben az esetben általában sávos beállítást használnak, de minden erejével nem képes több mint 40-45 köbméter készterméket készíteni naponta.

Ezzel egyidejűleg a kész blokkokat gyakran nagy habzású fogyasztók alkotják.

Erőjük alacsonyabb, mint a helyhez kötött vonalakon létrehozott társaik. Az otthoni gyártás teljes készletének ára 50 és 300 ezer rubel között változhat. Ebben az esetben általában a nagy teljesítményű berendezések drága. Például egy 300 000 rubelt kitölthetünk körülbelül 72 köbméter habbetonot naponta.

Az automatikus vonalnak nagy területekre van szüksége, ami gyakran problematikus, mert az nem kezdődik. Általában az ilyen vonalaknak bunkereket kell létrehozniuk a cement, a víz, a homok, valamint az automatikus adagolású adalékanyagok számára. Ezenkívül meg kell gondolni a habbeton szárítására szolgáló területeket, önteni a formákba, valamint a vágáshoz szükséges telepítéseket. Ez a berendezés naponta átlagosan mintegy 80-100 köbméter anyagot képes előállítani, de nem mindenki engedheti meg magának ezt a luxust, mert a készlet 1,5-3 millió rubelt fog fizetni.

Amikor a kezdeti szakaszban nincs elég pénzeszköz, akkor használt berendezéseket vásárolnak. Ebben az esetben azonban fel kell készülnie arra a tényre, hogy esetleg elég gyorsan cserélnie kell az alkatrészeket.

Ezenkívül meg kell értenie, hogy az üzemben lévő berendezések rossz minőségűek lehetnek a kész habban.

A habbetonhoz vásárolt formák eltérőek lehetnek. Ma acélból, rétegelt lemezből és műanyagból készülnek. A termékek kapacitása más, például 390x190x288 mm méretű műanyag formát vásárolhat, 588x300x188 mm-es rétegelt lemez méretben, 600x300x200 mm paraméterű acél analógokkal. Megvásárlásukkor fontos figyelembe venni a geometria szigorúságát, mivel a kész anyag minősége közvetlenül függ attól. Még a legkisebb szimmetria törés is elfogadhatatlan.

A habtömítés űrlapjainak kiválasztásakor figyelemmel kell lenni a gyártási anyagokra. Figyelembe véve, hogy a zsaluzat kombinálható, ez különösen fontos. Például, ha az eladó megjegyzi, hogy a nagy teljesítményű műanyag betétekkel ellátott fémverzió képes ellenállni a legmagasabb hőmérsékletnek is, nem szabad vakon bízni.

Az a tény, hogy az ilyen formák nagyon rövid életűek. A habbeton tömegének szárítása és kikeményítése során nagy mennyiségű hőt szabadít fel.

A műanyag, függetlenül attól, hogy milyen jó minőségű, reagál a hőmérséklet emelkedésére.

Fogyasztás és keverék arányok

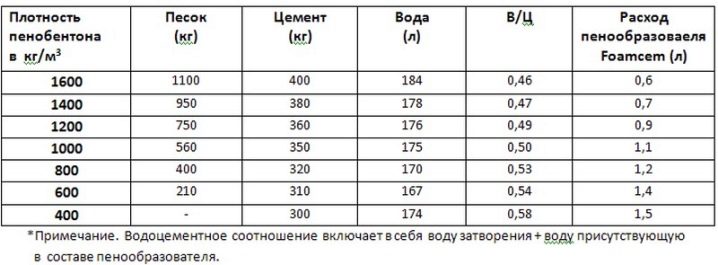

A habosított beton gyártásában az összetevők aránya a következő: 320 kg cement (például M500 márka) 420 kg homokot, 45 liter vizet habosít és 120 liter vizet oldáshoz. Ami a habosítót illeti, a fogyasztása az adott márkától függ. Általában egy ilyen térfogatnál 1,2-1,5 kg-on belül használják. A termeléshez szükséges víz nemcsak vízvezeték, megfelelő és technikai, mérsékelt keménység.

A készítmény és az arányok közvetlenül függnek a habbeton sűrűségétől, amelyet ennek eredményeként kell elérni. Például, ha a D 600-as ömlesztett sűrűségű habtömbökre van szüksége, 210 kg homokot, 310 kg cementet, 110 liter vizet kell használni az oldathoz és 54 literet - a hígításhoz. Emellett 1,3 kg habkoncentrátum és 715 liter hab képezi az építőanyag összetevőit. A komponensek teljes mennyiségének keverésekor a nedves tömeg 685 kg.

Ha nagy sűrűségre van szükség (például 1000 kg / m3), a habbeton tömege 590 kg homokból, 350 kg cementből, 120 liter vízből, 42 liter habból készül. Ehhez a recepthez legfeljebb 1 kg hab koncentrátumot és 560 liter habot használjunk. Ennek eredményeként az utóbbi esetben a habtömbök előállításához szükséges nyersanyagok tömege 1103 kg lesz.

Fontos, hogy figyelemmel kísérjük a kapott hab és oldat egységességét. Ez javítja a kész anyag minőségét. A megfelelő recept kiválasztása során figyelembe kell venni, hogy a jelenlegi GOST szerint a kész anyag zsugorodása nem haladhatja meg a 3 mm-t 1 négyzetméterenként. m.

Hogyan kell csinálni?

Habblokkok előállítása otthonban kétféleképpen történik: öntéssel és vágással. A klasszikus gyártási technikák, a do-it-yourself azt jelenti, hogy speciális kazettatípusokat használnak, amelyek eltávolítható partíciókkal és oldallal rendelkeznek, hogy a teljes kapacitást azonos méretű, különálló szakaszokba osztják. Ilyen formákban az oldat megszárad és megszilárdul, majd eltávolítja a kész habbetétet. Ennek az építőanyag-előállítási eljárásnak a fő előnye az, hogy egy monolit blokkot nem kell vágni.

Ez kiküszöböli a fűrészgép beszerzésének szükségességét, ami csökkenti a berendezések költségeit. Ez azonban az a forma, amely a szigorú geometria megsértését okozhatja. Nem minden feltöltött elem a keményítés után tökéletesen sima lesz, még drága szerelvények megvásárlásával is. A házasság minden esetben megtörténik, és ez a felhasznált keverék extra fogyasztása.

A habtömbök megsemmisülésének megakadályozása érdekében egy speciális kenőanyagot kell használni, amely néhány napon belül bomlik a szabadban.

Ezek az anyagok drágák, azonban ha nem használják, akkor ez a habblokkok aprítását vagy repedését okozhatja.

Leggyakrabban az otthoni gyártási technológiában vágást használnak. Ebben az esetben először egy nagy formát öntünk, amelyet azután egy adott méretű egyedi elemekbe vágunk. Ehhez a módszerhez vásároljon egy fűrészgépet. Bár bizonyos pénzügyi befektetéseket igényel, a jövedelmezőség növekedni fog. Ennek a módszernek az előnye az egyes elemek szigorú geometriája, valamint a zsetonok képződésének minimalizálása a habblokkok szélein.

Azonban ez a technika talán megüt a pénztárca, mivel a kis darabok gyártásához speciális berendezésekre lesz szükség, de drága. Emellett a monolit lemez kisebb darabokra történő vágása növeli az anyag előállítására fordított időt.

A vágógép két fajtájú. Az első esetben ez az a egység, amelyen a monolit anyagot a keményítés után azonnal kivágjuk. Ez azért kényelmes, mert nem kell a teljes lemezt a fűrészgéphez továbbítani, ezáltal csökkentve a munkaerőköltségeket és az időt. A habblokkok vágása speciális húrok miatt történik, amelyet nagy vágási pontosság jellemez.

Ezeknek a vágóelemeknek a hátrányai a sérülékenységük, valamint a tisztességes költségek.

A második típusú vágógépek a hab monolit átvitelét igénylik a vágáshoz. Ebben az esetben a lemezt lemezes pengével kell vágni. A húrokkal ellentétben az ilyen kések tartósak, és az egységek maguk is gazdaságosak. A habbeton födémek hordozására azonban kényelmetlen és kellemetlen.

A habblokkok kikeményítése kétféleképpen történhet: természetes és autokláv. Ebben az esetben a második módszer elemei a legjobb minőségű tulajdonságokkal rendelkeznek. Tehát a jó építőanyag megszerzéséhez a legkedvezőbb feltételek megteremtése lehetséges. Az ilyen berendezések ára azonban jelentősen megveri a zsebet, így kis mennyiségben történő gyártáskor nem vásárol.

Habbeton, amely önmagában kiszárad, nyáron jobban szárad. Általában, ha a szárítás során a beltéri hőmérséklet nulla, akkor a zsaluzatot be kell fednie, vagy gondolni kell a habblokkok gőzölésére szolgáló speciális kamrák létrehozására. Az első esetben általában a polietilént vagy a gyártást. A második, ezekre az igényekre a helyiség a termelési csarnokon belül van elosztva.

Ilyen helyiségben speciális hőmérsékleti rendszer jön létre, figyelembe véve a szükséges páratartalmat a blokkok egyenletes és megfelelő edzéséhez. A gőzgenerátorokat gyakran használják erre a célra, így megpróbálják automatizálni a munkafolyamatot. Ha nincs többlet pénz, de nem akarom növelni a habblokkok száradási idejét, a probléma megoldásához különböző költségvetési lehetőségeket alkalmaznak. Valaki egy vödör vizet helyez el a cellába, egy másik esetben a gázfűtéssel való kommunikációt végezzük.

Azok, akik nem elégedettek ezekkel a döntésekkel, a termelési csarnok egy bizonyos részét elfogadható áron megkülönböztethető bármely rendelkezésre álló anyaggal csatolják. Például régi tégla, professzionális lapok vagy akár ugyanazok a habblokkok is használhatók kerítésként. Ha a kamrát gőzzel párologtatjuk, figyelembe kell venni a kiválasztott üzemmód optimalitását. Ideális esetben a helyiség nedvességtartalma nem lehet kevesebb, mint 65%. Ha azonban a termelés nem rendelkezik hő- és nedvességkamra formájában speciális berendezések beszerzésével, ez befolyásolhatja a kész anyag tanúsítását.

Gyártási technológia

Az otthoni habbeton blokkok szabványos gyártási technológiája több műveletből áll.

- A hab koncentrátumot először külön tartályban készítjük el. Ezután vízzel kombinálják és elküldik a gőzfejlesztőnek. Ha az önálló gyártás rendelkezésére áll egy kavitációs egység, amely ultrahang segítségével habosítja a tartalmat, ez a lépés megtörténik.

- A következő lépésben szükséges a keverék készítése habbetonra. Ehhez a keverék kamrába helyezzük a keverék szükséges alkotórészeit és a speciális adalékanyagokat. Ezután a kamrát előzőleg elkészített habgal töltjük. A technológia szabályai szerint a kamrában való keverés néhány percen belül történik.

- Ha egy kavitációs egységet használnak a gyártásban, Kezdetben egy habosítószert helyezünk a kamrába.. Ebben az esetben a munkaoldat többi összetevője később kerül elhelyezésre. Ugyanakkor a keverési idő nem haladhatja meg a 0,5 percet. Ebben a szakaszban az oldat készen áll az öntésre.

- Keverés után a készítményt a rendelkezésre álló formákba öntjük. Annak érdekében, hogy a tömeg ne tapadjon a berendezés felületére, az érintkezési helyeket motorolajjal vagy speciális kenőfolyadékkal előzetesen kenjük. Kívánatos, hogy a helyiség hőmérséklete a kompozíció keményedése és kikeményedése során legalább + 20 ° C legyen. Körülbelül 8-10 óra elteltével a hab erőssége egynegyedét veszi fel.

Ez a legjobb idő a vágáshoz, figyelembe véve a szükséges méretet és a csomagolást is. Az elemek végső szilárdsága a gyártás napjától számított 28 napon belül nyer.A felszabadulási szilárdság egyharmados indikátornak tekinthető.

Az árukat két napon belül lehet megvalósítani.

Mit érdemes megfontolni?

Néha úgy tűnik, hogy sokkal könnyebb a habblokkok előállítására szolgáló berendezéseket alapismeretekkel, teljesítményszámításokkal és rajzokkal készíteni, amelyeket ma nem nehéz megtalálni az interneten. Valójában azonban érdemes megfontolni: a hab gyártása egy otthoni miniüzem körülményei között nem teszi lehetővé a pontatlanságot, mivel annak előnye attól függ. Meg kell értenie, hogy szélsőséges esetekben a gyári terméket nem lesz nehéz eladni a jövőben, mint haszontalan, míg a házi termékeket nem lehet kérni.

Az M 500 portlandcementet habblokkok előállítására használják. A kész elemek minőségének javítása érdekében különböző adalékokat adnak hozzá. Például a "Bio NM" módosító segítségével javíthatja a hab blokkok ellenállását a fagyra. A Bio-Lux és a Laston hozzáadásával növelhető a levegő koncentrációja az anyag szerkezetében.

Annak érdekében, hogy a kész anyag kiváló hőszigetelő tulajdonságokkal rendelkezzen, a gyártásához ipari típusú habosítót kell vásárolni. Nem számít, mennyit szeretne pénzt megtakarítani, és hogy önmagát is készítsen, nem lesz olyan hővisszatartási mutatója, mint a gyárban.

Fontos továbbá, hogy a kiváló minőségű alapanyagok képezzék a kiváló minőségű habblokk alapját.

Útmutató a habblokkok készítéséhez otthon, az alábbiakban megtekintheti a videót.