Festő radiátorok: zománcfajták és alkalmazási javaslatok

A fűtőelemek szinte minden otthon szerves részét képezik, és a belső térrel való harmonikus kombinációjuk akkor figyelhető meg, ha a fűtési rendszer viszonylag új elemei megfelelő festékkel vannak borítva. Ez a cikk részletesen leírja, hogy milyen fajták vannak a fűtési rendszereknél, és hogyan válasszuk ki a legmegfelelőbb opciót.

Frissíteni kell

Az öntöttvas vagy alumínium radiátorok élettartama meghaladhatja az 50 évet, de ha a régi elemek egy lakásban vagy konyhai festékben időről időre elhalványulnak és elkezdtek duzzadni, akkor ilyen láthatatlan formában egyértelműen vonzza a figyelmet, és aligha tekinthető otthoni dekorációnak.

A probléma jelentős megoldása a módszer jelentős költsége miatt az elemek cseréjével aligha tekinthető a legjobb megoldásnak. És a radiátorok újbóli festése elfogadható út lehet.

Ebben az esetben számos tényezőt kell figyelembe venni:

- Nem minden típusú radiátor lehet önállóan festeni otthon. Gyakran, különösen a rossz színválaszték esetén, gyorsan vagy gyorsan sárga lesz, vagy hamar leválik.

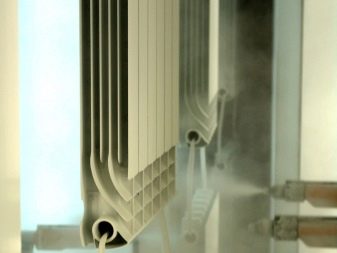

- Az elemekről ismert, hogy öntöttvasból, alumíniumból, acélból vagy bimetálból készülnek. Az öntöttvas radiátorok színezése alapvetően nem okoz problémát. Itt mindent csak a megfelelő festékválasztástól függ. Az alumínium radiátorok, konvektorok vagy rozsdamentes acél akkumulátorok esetében azonban más a helyzet.

A fűtőberendezés ilyen elemei a gyárban a következő hőkezeléssel festettek.

Ezért a gyári festékbevonat tetején egy új festékréteg alkalmazása komoly problémát jelent.

- A nem öntöttvas fűtőtestek gyártói túlnyomó többsége, az akkumulátorok illetéktelen festésének kísérletei a fogyasztó által a gyári garancia megsértésének minősülnek.

- A szárítás után a zománcfestékek tartós és monolitikus réteggel fedik le a terméket, teljesen eltávolítva a levegő behatolását a fémfelületbe. Ha azonban az oxigén még mindig enyhe hozzáférést biztosít a festékrétegen, akkor a fém korrózió elleni védelmét kétségbe kell vetni, míg a legtöbb esetben a védőfunkciók a radiátorok színének fő oka.

- Kíváncsi, hogy az összes fűtőelemhez tartozó útlevél tartalmaz egy kategorikus tilalmat, amely nem teszi lehetővé az automatikus légtelenítő nyílásán történő festést. Azaz, ha festéket festesz erre a lyukra, akkor szükség esetén majdnem lehetetlen lesz a levegő légtelenítése a fűtőrendszerből. Ezt a körülményt figyelembe kell venni a festési munkák során.

- Alumínium festés, rozsdamentes acél radiátorokból készült, a gyárban előállított porfestékek, amelyek alkalmazásuk után magas hőmérsékleten hőkezelésnek vannak kitéve speciális dobozokban. Nyilvánvaló, hogy az ilyen technológiai feltételek megteremtése otthon nem lehetséges. Az alumínium és acél felületek alacsony tapadásának köszönhetően a szokásos olaj és egyéb festékek nem tartanak sokáig.

- A megbízható alumíniumfestéshez speciális berendezések szükségesek, valamint epoxi alapozók és zománcok használata, ami nagyon költséges. Ezen túlmenően a technológiatól való eltérések elkerülhetetlenül az újonnan alkalmazott bevonat leválasztásához fognak vezetni. Van egy másik módszer az anódos oxidációra, de jelentős technológiai nehézségekkel jár, és bizonyos tudást igényel.

- Ha a fogyasztó sikeres tapasztalattal rendelkezik a feladatnak megfelelő autós karosszéria és festékanyagok festésében, akkor megpróbálhat alumínium elemeket festeni. Máskülönben jobb, ha ezt a vállalkozást elhagyjuk. Ebben az esetben célszerűbb új fűtőelemeket vásárolni, vagy a peeling termékeket dekoratív képernyővel lefedni.

- Külön pont az acélkonvektorok. Gyakran vannak felszerelve acéllemezekből, amelyek egy pár csőhöz vannak ragasztva - az úgynevezett "fésű". Ha megpróbálja ezeket a lamellás bordákat színezni, a hőátadás jelentős csökkenésének nemkívánatos hatása jelentkezik. Szintén lehetetlen, hogy a csöveket egy keskeny kefével érjük el. Ezért jobb megtagadni a felületek festését.

Az ilyen radiátorok általában vas-szelepekkel és oldalsó szitákkal vannak ellátva. Ezek az elemek nemcsak lehetségesek, hanem festésre is szükségessé válnak, és a szokásos hőálló festékek igen alkalmasak erre a célra.

A kompozíció választása

A fűtőtestek fedezésére szánt kompozit kompozíciók technikai paraméterei némileg eltérnek a szokásos színezékektől. Ezért választásuk során figyelembe kell venni az alapvető fizikai-technikai és működési jellemzőiket a szakemberek ajánlásaival összhangban.

A választás fő kritériuma a festék hőállósága. Ezért a fűtési rendszer elemeinek festéséhez, valamint a fűtőtestek esetében a + 80 ° C-ig terjedő hőmérsékleteket és lakkokat kell megvásárolni. Az ilyen festékeket különleges jelöléssel jelöljük.

Ezen túlmenően a festékrétegnek elég magas hővezető képességgel kell rendelkeznie, hogy ne csökkentsék a fűtőelemek hőátadását. Ugyanakkor az ilyen festéknek nagy kopásállósággal kell rendelkeznie, anélkül, hogy mérgező anyagokat bocsátana ki a levegőbe fűtés közben. Ezért meg kell vizsgálni a festék összetételét a vásárlás során, valamint annak megerősítését, hogy megfelel az elfogadott műszaki szabványoknak és az európai országokban elfogadott környezetvédelmi követelményeknek. Ez vonatkozik az európai gyártók által importált festékekre.

Ha belföldi terméket vásárolnak, a gyártónak az Oroszországban érvényes állami normákra kell irányulnia.

Ha a festékcsomag nem tartalmaz hivatkozást az ilyen szabványokra, de némelyik ismeretlen specifikáció, akkor jobb, ha tartózkodnak az ilyen festékek beszerzésétől, mivel nincsenek biztosítékok a biztonsági előírásoknak való megfelelésre.

Javasoljuk, hogy gyorsan száradjon a festék, mert a festék ezen tulajdonsága mindig jelentősen felgyorsítja a festékmunkát, mert általában elfogadják, hogy a festéket két rétegben alkalmazzák.

A festék korróziógátló tulajdonságai úgy vannak kialakítva, hogy megvédjék a radiátor felületét a külső agresszív hatásoktól. Ezt általában figyelembe veszik a fémfelületek festésére szolgáló készítmények előállításánál.

Néhány festék kemény és kellemetlen szagokat termel, amíg teljesen megszárad.Ezért jobb, ha az ilyen festékeket csak gondosan szellőztetett területeken végezzük. Minden más esetben jobb, ha előnyben részesítjük a szagtalan festékeket.

A radiátor festék megválasztásának másik szempontja a nedvesség ellenállása, amely a nedves tisztításhoz mosószerek alkalmazásával szükséges.

Az akkumulátorok, a fűtőkör radiátorai és csövei színezésére a színezőket különböző alapokon használják, amelyek mindegyikének saját előnyei és hátrányai vannak. A hőálló festékek közé tartozik az olaj, az alkid, az akril, a szilikon és a por festékek.

Az olajfestékek különböző szerves olajokból készülnek. Egészen a közelmúltig az olajfestékek gyakorlatilag az egyetlen alternatív megoldás a kompozitok számára a radiátorok festésére. Ezek a festékek rendkívül átlátszatlanok, és egy fém felületre sűrű és elég erős réteget képeznek, amely ellenáll a különböző mechanikai hatásoknak és magas hőmérsékleteknek.

Ezeknek a színezékeknek azonban nagyon kellemetlen szaga van, amely nemcsak az ilyen festékkel borított felületek festésének és szárításának folyamatát kíséri, hanem erős fűtéssel is megmutatkozik az elemek működése során. Ezenkívül meglehetősen sűrű festékréteget képeznek a radiátorokon, ami jelentősen csökkenti a hasznos szakaszokból származó hőátadást.

Más olajokkal ellentétben az olaj alapú készítmény alkalmazása nem mindig egyenletes rétegben fordul elő, és a bevonatréteg nagy vastagsága miatt a művelet során repedik, és leválik. Az ezzel befejezett felületek elveszítik eredeti fényüket, és az idő múlásával sárga színűek lesznek.

Az olajfesték bevonatok nem képesek hatékonyan védeni a fémeket a korrózió ellen, ami a rozsda megjelenésében az elemek felületén jelentkezik. Ezen túlmenően az olajfesték a teljes szárítás leghosszabb időszaka, és alkalmazása során ritkán kerülhető el a foltok megjelenése.

Így a megfizethető ár kivételével az olajfestékeket alig lehet tekinteni a legjobb megoldásnak a radiátorok festésére.

A hőálló alkid színezékek pigment diszperziókat és speciális adalékanyagokat tartalmaznak, amelyek oldószere a pentafta vagy a gliktális lakk. Népszerűségük a fogyasztók körében számos előnnyel jár, többek között a radiátorok felületeinek negatív külső tényezőktől való megbízható védelme és ezeknek a felületeknek a tiszta és esztétikus megjelenése.

Szinte minden alkid zománc tökéletesen ellenáll a fűtőkörben előforduló magas hőmérsékletnek. Az általuk fedett felület tökéletes simasággal és sima fényességgel rendelkezik, a festékréteg idővel nem sárgul, és nem hámozódik.

Az alkid zománcok viszonylag kopásállóak, különböző színekben kaphatók. - a hagyományos fehér radiátortól a vörös és fekete festékig. Ez kívánt esetben lehetővé teszi, hogy kiválassza a kívánt színt bármely belső terem számára. A fenti előnyök ellenére az ilyen kompozíciók, amelyek magukban foglalják a fehér szellemet, kellemetlen szúrós szagot termelnek, nemcsak a festés utáni első néhány napban, hanem bizonyos ideig a radiátorok jelentős melegítésével is megnyilvánulhatnak.

Az alkid zománcozással végzett festés időtartama több napig is eltarthat, mivel az egyes rétegek teljes száradási ideje meglehetősen hosszú. Az alkid zománcok aeroszol felszabadító formája van, amely színező spray a dobozokban.

Az akril zománcokat széles körben használják a fűtési rendszerek festési elemeinek területén. Az ilyen festék szárított rétege tökéletesen sima és egyenletes megjelenést kölcsönöz a felületnek, ami kicsit úgy néz ki, mint a műanyag. Az akril festékek jelentős előnye, hogy szinte teljesen hiányzik a szag a festés és a fűtési rendszerek működése során.

Akril festék megvásárlásakor ügyeljen a csomagoláson feltüntetett összetétel gyártójára és céljára.Ugyanazon a helyen meg kell vizsgálni azt a hőmérsékletet, amelyen a festék képes hatékonyan működni, mivel nem mindenféle akril színező kompozit ellenáll +80 ºС és magasabb hőmérsékletnek.

Az akril festékek gyorsan száradnak. Az ilyen festékeknek a használati utasításban feltüntetett beállítási ideje és teljes szárítása 10 perctől 1,5 óráig tarthat az első szakaszban és körülbelül 5 órával az egyik alkalmazott réteg végső készenléti ideje előtt. A kiváló minőségű bevonat megszerzéséhez szükséges a frissen festett radiátorok védelme a nedvességtől a festék teljes száradási ideje alatt.

A konzisztenciájú akril színező oldatok a közepes vastagságú tejföllel hasonlítanak, nem terjednek el, és nem hagyják a szennyeződéseket a velük való munka során.

A kívánt hatás elérése érdekében az előzetesen tisztított és alapozott felületre akril festéket kell felhordani két réteggel.

Az akril kompozitok jelentős hátránya a külső mechanikai és csiszoló hatásokkal szembeni alacsony ellenállás.

A szilikonminőségű kompozitok képesek megőrizni munkakörülményeiket. még akkor is, ha a radiátor felületet a fűtési rendszerben előforduló legmagasabb hőmérsékletre melegítik. Ezeknek a festékeknek az alapja a szilikongyanta, amelyet vízben vagy szerves oldószerben gyúrnak. Miután a réteg megszáradt, a szilikon festék félfényes fényt kap.

A szilikon színezőanyagokat fel nem dolgozott fémfelületekre lehet alkalmazni. Tartósságuk a mechanikai feszültséggel és a csiszolóanyagokkal szembeni ellenállásnak köszönhető, és az ilyen jellegű festékek egyetlen jelentős hátránya a radiátorok számára a magas költség. Ezért a többi készítményhez képest a fogyasztók körében nem olyan népszerűek.

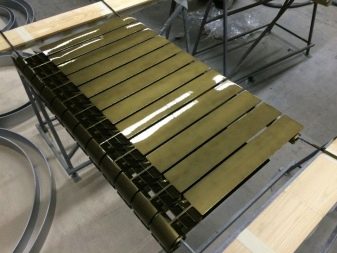

A porfestékek speciális pigmentporból állnak, speciális kötőanyagokkal. Ez a típusú radiátor bevonat a legtartósabb és tartósabb. Az önfestéshez használt lakásfeltételekben való használata azonban nem lehetséges, mivel az ilyen festékek alkalmazásának technológiai folyamata erre a célra speciális drága berendezést és állandó feszültségforrást igényel. Egy ilyen készítmény alkalmazásának folyamán a port pozitív töltésnek kell alávetni, és az általa fedett felületet negatív töltésnek kell alávetni.

A festési eljárást csak egy speciális kamrában lehet elvégezni, ahol a színező készítmény alkalmazása után egy bizonyos hőmérsékleti feltétel jön létre a szárításhoz. A por festék polimerizációs folyamatát a radiátor felületén +150 - +170 ° C hőmérsékleten kell végezni, ami a készítmény típusától függ.

Mindez természetesen nem hajtható végre otthon, és tisztán termelési folyamat. Az egyetlen hely, ahol a por-technológia segítségével radiátorokat lehet festeni, csak egy autójavító műhely lehet, amely egy berendezéssel rendelkezik a por zománcokkal rendelkező autók festésére.

Akkumulátorfestési funkciók

Az akkumulátorok festésének optimális pillanata meglehetősen természetes, ha figyelembe vesszük az általános javítások idejét a lakásban. Az ilyen javításokat szokásos módon elvégezni, ezért az akkumulátorokat közvetlenül a fűtési szezon után vagy nyáron festeni.

Ha meleg vagy meleg radiátorokat próbál festeni a fűtési szezon alatt, le kell zárnia a bemeneti szelepet vagy a radiátor hővezető fejét, és várnia kell, hogy lehűljön.

A forró akkumulátor festése, amikor a fűtés be van kapcsolva, festékfoltokat és csíkokkal történő eloszlást okoz a felületenaz oldószer gyors száradása miatt a színezőréteg felületi fólia ráncosodása egyenetlen. Ez a hatás különösen nagy a vízalapú festékek használata esetén, amikor a színező réteg felforrósodik a forró régi radiátorok felszínén.

Ha azonban a festést még télen kell tartani, és a fűtés kikapcsolása nem lehetséges, akkor a hibák minimalizálása érdekében a festéket nagyon vékony réteggel kell felhordani. Jól ismert, hogy forró radiátorra festve a szobán belüli festék szaga sokkal erősebb lesz, és a hideg évszak alatt a szellőztetésre nyitó ablakok problémamentesek a külső hőmérséklet miatt.

A legtöbb esetben a legrégebbi és szárított festékbevonat is monolitikusan kapcsolódik az alaphoz. Ezért elegendő, ha a következő friss festékréteg alkalmazása során a felületet csak csiszolópapírral polírozzuk stabil tapadáshoz.

Ha azonban a fém egy régi, kopott és hámló bevonaton keresztül kerül be, akkor egy ilyen radiátor csiszolása alaposabb legyen, hogy az új festékréteg alkalmazása után az alatta nem látszódjon az aprítás vagy az egyenetlenség.

Teljesen edzett, hámlasztó, nagy lefedettségű területek esetében, ahol a rozsda helyeken látható, azt fémkefével és speciális mosószerekkel kell teljesen eltávolítani. Az így elkészített felületet az első festékréteg felhordása előtt alapozni kell.

Ezenkívül egyszerűen visszaállíthatja a régi festéket, az előcsiszolás és a feltöltés után egyfajta divatos mintázatot helyettesíthet.

Ha az alumínium radiátor készlet beltérben van felszerelve, akkor ebben az esetben célszerűbb új alumínium fűtőelemeket vásárolni vagy a hámlasztó termékeket dekoratív képernyővel lefedni.

Előkészítő tevékenységek

Az elemek festésének minősége közvetlenül függ a felületek megfelelő előkészítésétől. Az előkészítő munka szakasz sokkal hosszabb időt vesz igénybe, mint maga a festmény.

Az előkészítő szakasz a radiátorfelületek alapos tisztításával kezdődik. Szekcióikat kézzel kell tisztítani egy dörzspapírral és egy fémmel ellátott kefével, vagy mechanikusan egy elektromos fúróval, ecsettel.

Ezekkel a módszerekkel a régi festékréteget eltávolítjuk, és a rozsdát megfigyelő helyeket egy fémfény megjelenéséig tisztítják. A por és a szennyeződések nedves ruhával törlődnek, és a régi festék maradványait spatulákkal és speciális mosóoldatokkal kell eltávolítani. Ilyen megoldásokat alkalmazunk a radiátorok felszínére, és egy filmmel borítják, hogy lágyítsák őket.

Rozsdás területeken korróziógátlót kell használni.

A kezelés után a festéket könnyedén el lehet távolítani egy spatulával, darálóval vagy fémkefével a fúrógépen. Célszerű védeni a kezeket építő kesztyűvel, és a légutakat gézkötéssel vagy légzőkészülékkel. Ezután a radiátor felületét csiszolópapírral kell csiszolni és zsírtalanítani fehér szeszes oldattal vagy bármilyen gyenge lúgos reakcióval. Alkalmas ammónia, szóda vagy háztartási tisztítószerek 1% -os oldata.

Továbbá, az így tisztított felületet korróziógátló alapozó fedi. Nemcsak a fém korrózió elleni védelme, hanem a festék tapadásának fokozására is szolgál. Ennek a legjobb megoldás egy alkid alapú primer kompozit.

Az alapozó kiválasztásának a korróziógátló készítmény megszerzésén kell alapulnia, amely rendszerint a bankján van feltüntetve. Ellenkező esetben, ha az alapozott felületeket egy másik összetett anyaggal alapozzák meg, az új rozsda megjelenése egy bizonyos idő után nagyon valószínű.

Az építőanyagok modern gyártói széles színválasztékot kínálnak a fogyasztóknak, amelyek magukban foglalják a primer és a rozsda átalakítót. Előnyük az, hogy a fűtési rendszer elemeire történő alkalmazásukhoz nem szükséges az alap előkészítése.

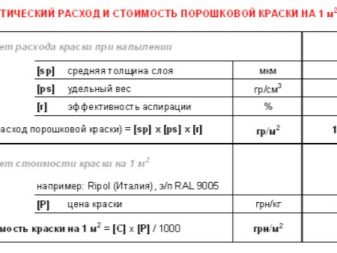

A festék mennyiségének kiszámítása

A festékcsomagoláson a gyártók szinte mindig az 1 m2-es átlagos fogyasztását jelzik. Minden nagyon egyszerűnek tűnik, ha szeretné festeni, például a panel fűtés radiátorának elejét. Ebben az esetben a festékfogyasztás kiszámításához elegendő a festett felület területének meghatározása.

Különböző a helyzet, ha a cél az, hogy öntöttvas "harmonikákat" festessen. több szakaszból áll.

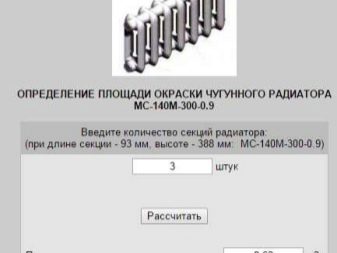

A fűtőtestek műszaki leírása gyakran feltünteti a teljes területet, ami kívánt esetben az interneten is megtalálható. Itt megtalálhatók olyan speciális számológépek is, amelyek lehetővé teszik a festék fogyasztási sebességének kiszámítását a szükséges pontossággal és sebességgel.

Általában ezek a számológépek figyelembe veszik az öntöttvas elemek, az "MS" és az "FM" leggyakoribb sorozatát. Lehetőség van egyidejűleg további anyagfelhasználás kiszámítására is, ha szükség van a fűtőtest és a fűtőberendezés egyéb elemei melletti csövek festésére.

Az ilyen esetekben a festékköltségek a fő típusok átlagolási módszere szerint, azaz olaj-, alkid-, akril- és szilikonfestékeknél kerülnek alkalmazásra.

Néhány különbség ellenére a színező kompozitok különböző márkáinak egységenkénti becsült fogyasztása megközelítőleg azonos.

A festés szakaszai

Így a fűtő radiátorok festési folyamatának lényege a felszínek régi festéktől való alapos tisztítása és rozsdás területek korróziógátlóval való kezelése, a radiátor felületének csiszolása csiszolópapírral és zsírtalanítása.

Az előkészítő szakasz végén a tisztított felületet korróziógátló alapozó fedi. A legjobb megoldás erre a célra egy alkid alapú primer kompozit. Az alapozóréteg beállítása és megszilárdítása után a fűtőtesteket erre a célra kiválasztott színezékkel festjük.

Figyelembe véve a különböző színezékek fent leírt tulajdonságait, és egyszerű anyagokat és a leggyakoribb eszközöket használva, az ilyen munkák könnyen elvégezhetők a saját kezével.

Hogyan kell az öntöttvas elemeket megfelelően festeni, lásd a következő videót.